恒溫恒濕試驗箱工作原理的系統化解析

時間: 2025-12-17 16:50 來源: 林頻儀器

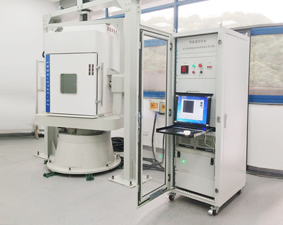

恒溫恒濕試驗箱作為現代環境模擬技術的核心裝備,其功能完整性體現在對溫度與濕度雙參數的高精度調控能力。對于初次接觸該設備的技術人員而言,其復雜的結構布局與多系統協同工作機制可能構成認知門檻。本文旨在通過系統化的技術拆解,深入闡釋其運行機理,使設備原理的掌握變得清晰可循。

該設備的完整工作能力依托于四大功能模塊的有機集成:制冷系統、加熱系統、濕度調節系統以及中央控制系統。這四大系統通過物理耦合與信號交互,共同構建起穩定可靠的試驗環境。

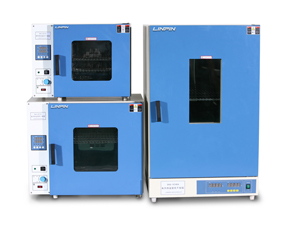

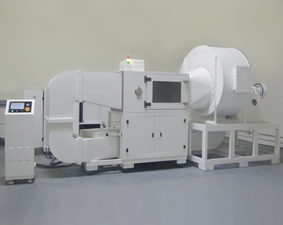

恒溫恒濕試驗箱可應用于機械行業試驗測試

恒溫恒濕試驗箱可應用于機械行業試驗測試

一、制冷系統的工作循環機制

制冷系統是實現低溫模擬的關鍵執行單元,其技術實現主要分為機械壓縮制冷與輔助液氮制冷兩種路徑。其中,機械壓縮制冷因運行經濟性佳、控制連續性好而成為工業應用的主流方案。該系統遵循蒸氣壓縮式制冷的熱力學循環,其工作流程可分解為四個連續相變階段:

第一階段為壓縮過程,制冷劑以低溫低壓氣態進入壓縮機氣缸,經活塞或渦旋機構絕熱壓縮后轉變為高溫高壓的過熱蒸氣,此時其溫度可達80-90℃,壓力攀升至1.5-2.0MPa,為后續冷凝過程提供足夠的傳熱溫差。

第二階段為冷凝過程,高壓蒸氣流入冷凝器管路,在強制風冷或水冷條件下向環境介質釋放潛熱,逐漸冷卻至飽和溫度并液化。此過程使制冷劑狀態轉變為常溫高壓液體,為節流降壓創造條件。

第三階段為節流過程,高壓液體制冷劑流經熱力膨脹閥或毛細管等節流裝置,經歷等焓絕熱節流效應,壓力驟降至0.2-0.3MPa,部分液體閃發氣化,形成氣液兩相混合物,溫度同步降低至-10℃至-20℃。

第四階段為蒸發過程,低溫制冷劑進入蒸發器盤管,在低壓環境下持續吸收試驗箱內的熱量完成氣化,使箱內空氣溫度逐步降至設定值。蒸發后的低溫蒸氣重新被壓縮機吸入,由此構成完整的閉式循環,實現熱量的持續轉移。

二、加熱系統的熱功轉換原理

相較于制冷系統的相變復雜性,加熱系統的能量轉換路徑更為直接高效。該系統采用大功率鎳鉻合金電熱絲作為發熱元件,其電阻率穩定且耐高溫氧化性能優異。當交流電流通過加熱絲時,依據焦耳-楞次定律,電能直接轉化為熱能,熱功率密度可達5-10W/cm²。

加熱絲通常以翅片式或鎧裝式結構布置于循環風道內,與氣流方向垂直排列,以最大化對流換熱效率??刂葡到y通過固態繼電器或可控硅調功器對加熱功率進行PID無級調節,實現線性升溫控制。較大功率配置不僅縮短了到達目標溫度的時間,更重要的是在高溫恒溫階段可提供更精細的熱補償能力,抵消箱體散熱損失,維持溫度穩定度在±0.5℃以內。

三、控制系統的智能化指揮功能

控制系統是整機的神經網絡與決策中樞,屬于軟件定義硬件的典型應用。其核心為高性能工業級微處理器,搭載嵌入式實時操作系統,通過多通道模擬量輸入接口實時采集溫度、濕度、壓力等傳感器信號。

人機交互界面采用高分辨率觸摸屏,提供圖形化參數設置、多段程序編排、實時曲線顯示及歷史數據存儲功能。操作人員可在此設定目標溫濕度值、變化速率、保持時間等工藝參數,控制器內置的智能算法將自動分解指令,協調制冷、加熱、加濕、除濕等執行機構有序動作。先進的自適應控制策略能夠根據負載變化與外部干擾自動優化PID參數,確保過渡過程快速平滑且超調量小于5%,體現了現代測控技術的高度集成化與智能化特征。

四、濕度系統的雙向調節機制

濕度系統是實現濕熱環境模擬的技術核心,其功能涵蓋加濕與除濕兩個相反相成的過程。

加濕功能主要通過低壓蒸汽注入法實現。設備內置的加濕鍋爐將水加熱至沸點產生純凈蒸汽,經由不銹鋼噴嘴噴入試驗箱循環風道。該過程通過精密調壓閥控制蒸汽壓力在0.01-0.03MPa區間,確保加濕過程溫和可控,避免液態水滴直接飛濺至試品表面。部分高端機型采用超聲波霧化技術,利用高頻振蕩將水分子霧化為1-5μm的微細顆粒,通過風機送入箱內,具有響應速度快、能耗低的優勢。

除濕功能則采用雙重技術路線。機械制冷除濕利用蒸發器表面溫度低于空氣露點的特性,當濕空氣流經低溫盤管時,水蒸氣在翅片表面凝結成液態水并排出箱外,此法在常濕至低濕范圍效率顯著。干燥除濕則適用于極低濕度(<10%RH)要求,通過閉環氣體循環,將箱內空氣引出后經分子篩或硅膠干燥劑深度吸附脫水,再送回箱體,如此循環往復達到深度除濕目的。兩種模式由控制器根據設定濕度智能切換,實現寬范圍濕度的精準覆蓋。

五、系統集成與協同運行邏輯

四大系統并非孤立運行,而是通過控制系統的統一調度形成有機整體。例如在高溫高濕工況下,加熱系統與加濕系統同步啟動,制冷系統可能參與除濕模式;而在低溫低濕條件下,制冷系統全力降溫,除濕系統協同工作,加熱系統則進行熱補償微調。這種多變量耦合控制策略要求各系統具備良好的動態響應特性與匹配精度,正是恒溫恒濕試驗箱技術復雜性的集中體現。

深入理解上述工作原理,不僅有助于操作人員正確使用設備、快速診斷故障,更為試驗工藝的優化設計與非標改造提供了理論基礎。掌握設備內在的物理規律,方能充分發揮其環境模擬潛能,為產品可靠性驗證提供堅實的技術保障。